Какова функция гидравлического натяжения конвейерной ленты?

2025.08.20

2025.08.20

Новости отрасли

Новости отрасли

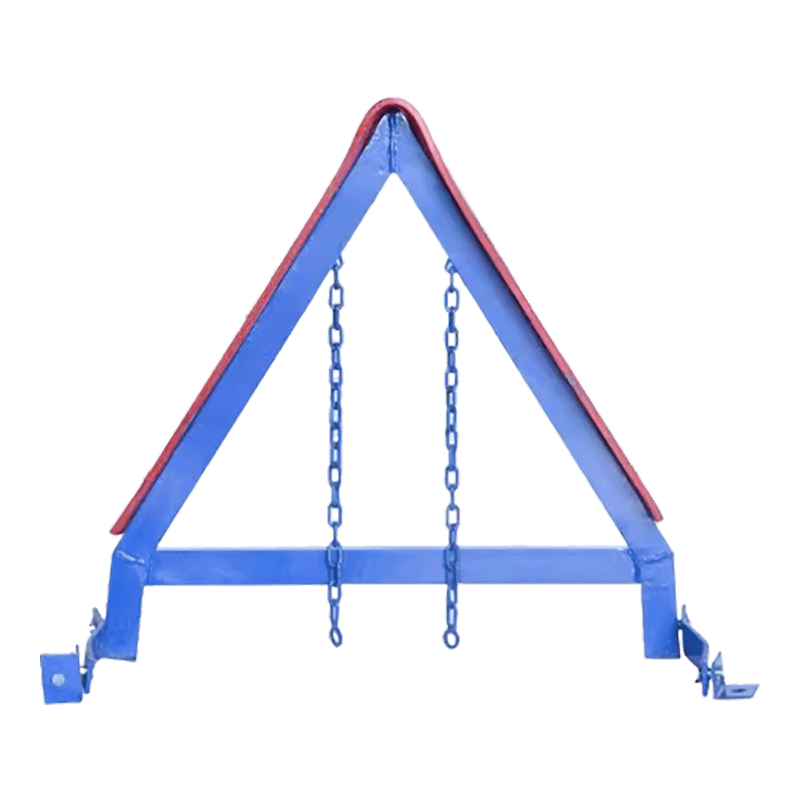

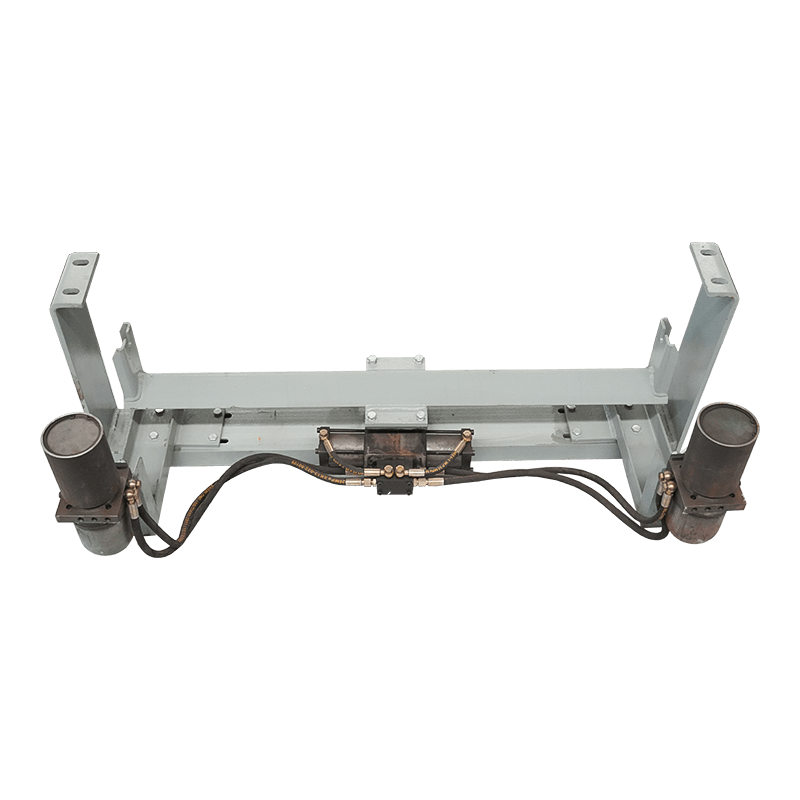

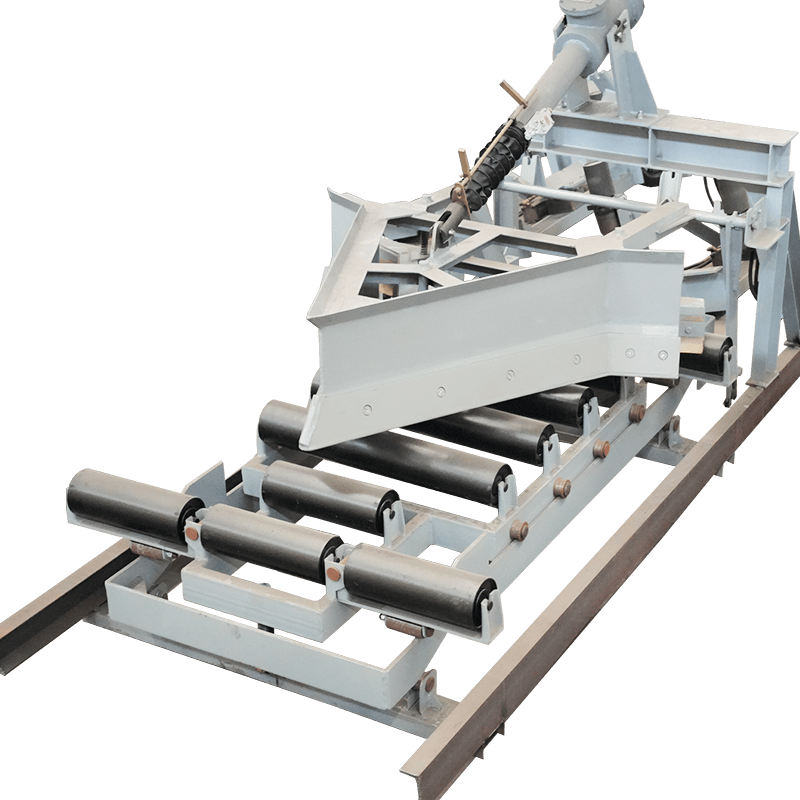

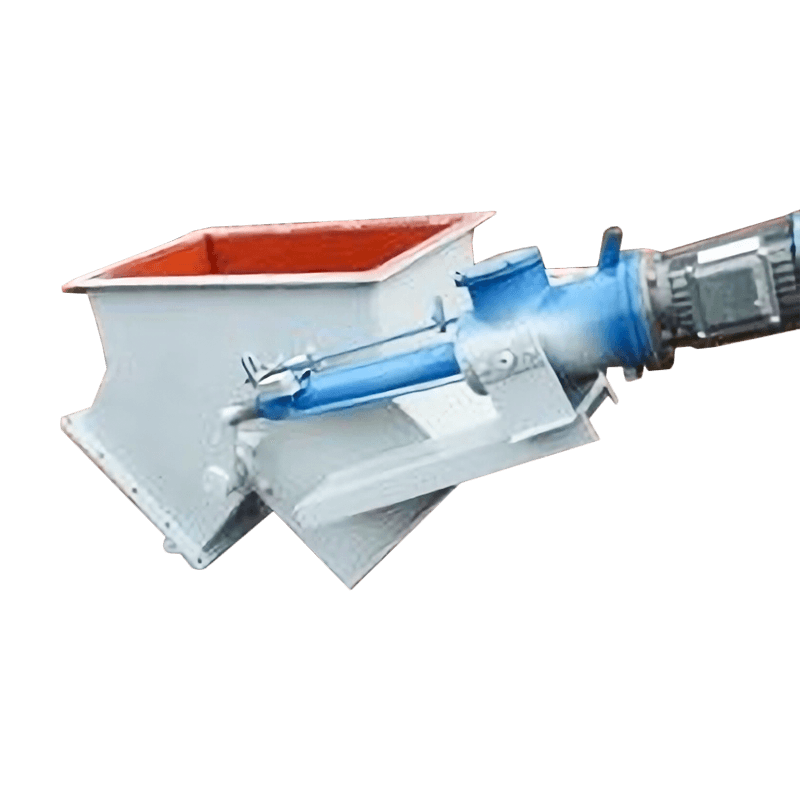

Гидравлический натяник конвейерной ленты является ключевым устройством, которое использует гидравлическую систему для автоматической регулировки натяжения конвейерных лент (таких как ремни и цепи). Он в основном используется для поддержания стабильной работы конвейерной ленты, предотвращения проскальзывания или отклонений и продления срока службы. Гидравлический автоматический натяжитель состоит из гидравлической насосной станции, натяжного цилиндра, станции хранения энергии, датчика натяжения, проволочной веревки, блока шкива, натяжной тележки и электрической системы. Гидравлический автоматический натяжитель автоматически регулирует натяжение ремня на основе рабочих условий конвейера ремня и различных требований натяжения ремня, обеспечивая надежную запуск и плавную работу.

1. Основная функция

Автоматическая регулировка натяжения

Регулировка натяжения конвейерной ленты в режиме реального времени на основе изменений нагрузки, чтобы предотвратить чрезмерную выброс (проскальзывание) или чрезмерное натяжение (повышенное износ).

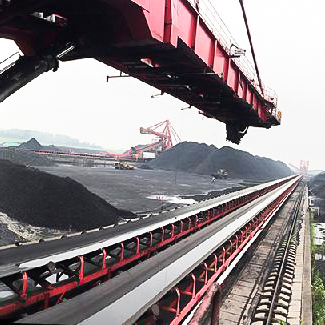

Он подходит для конвейерных систем, работающих на больших расстояниях, с тяжелыми нагрузками или с переменной скоростью (например, шахтами, портами и производственными линиями).

Предотвращает проскальзывание конвейеров

Поддерживает достаточное трение для обеспечения эффективной передачи мощности (особенно в скользких или высоких условиях). Исправление смещения ремня

Сбалансированное давление гидравлического цилиндра автоматически выравнивает конвейерную ленту, уменьшая износ края.

Буферизация ударных нагрузок

Свойства демпфирования гидравлической системы поглощают вибрации, вызванные запуска и остановкой или воздействием на материал, защищая приводной двигатель и подшипники.

Продление срока службы оборудования

Снижение усталости ремня и повреждения суставов, снижение затрат на техническое обслуживание.

2 Полем Рабочий принцип

Компоненты гидравлической системы

Гидравлическая насосная станция: обеспечивает масло с регулируемым давлением.

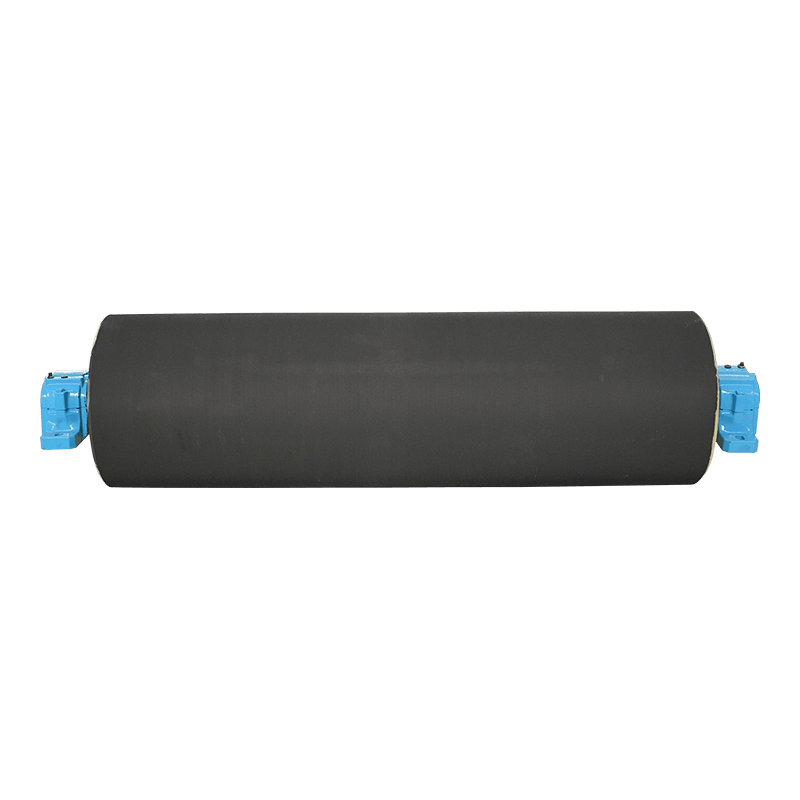

Гидравлический цилиндр: перемещает натяжитель (или хвостовой шкив), изменение натяжения ремня.

Группа управления клапанами: регулирует давление масла на основе сигналов датчиков (например, пропорциональный клапан, рельефный клапан).

Аккумулятор: хранит энергию, чтобы быстро реагировать на изменения напряжения.

Рабочий процесс

Обнаружение натяжения: контролирует натяжение ремня с помощью датчика давления или датчика смещения.

Гидравлическая регулировка: управляющий клапан регулирует ход цилиндра, перемещая натяжчик.

Динамическое балансирование: система непрерывно регулирует обратную связь, чтобы поддерживать постоянное натяжение.

3. Общие проблемы и решения для гидравлических конвейерных натяжений ленты

- Гидравлический цилиндр не действует и не приводит медленно.

Возможные причины:

Недостаточное загрязнение гидравлического масла или масла (примеси или вода в масле).

Неисправность гидравлического насоса (неадекватное давление, внутренняя утечка).

Застрявший управляющий клапан (например, забитый соленоидный клапан или поврежденная катушка).

Масловая линия или фильтр забита.

Решение:

Проверьте уровень масла и качество масла: пополните или замените гидравлическое масло.

Проверьте давление насоса. Используйте датчик давления, чтобы проверить, соответствует ли давление на выходе насоса стандартом (см. Руководство по оборудованию).

Очистка блока клапана: разобрать и очистить ядро соленоидного клапана и проверьте, является ли сопротивление катушки нормальной.

Замена фильтра: регулярно чистить или заменить гидравлический масляный фильтр (рекомендуется каждые 500 часов).

- Утечка гидравлического цилиндра.

Возможные причины:

Ухудшенные или изношенные уплотнения (распространенные в высокотемпературных или высоких средах).

Поцарапанный поршневой стержень (вызванный металлическим мусором или ненадлежащей установкой).

Свободные суставы или сломанные масляные трубы.

Решение:

Замените уплотнения: используйте высокотемпературные и устойчивые к полиуретановому или флуоррубберу с устойчивыми к высоким давлениям.

Ремонтные поршневые стержни: незначительные царапины могут быть отполированы; Тяжелый ущерб требует замены.

Затяните суставы: проверьте все гидравлические линейные соединения и используйте герметик или необработанную ленту, чтобы предотвратить утечки.

- Нестабильное натяжение конвейерной ленты (прерывистое натяжение).

Возможные причины:

Неисправный датчик давления или датчик смещения.

Недостаточное давление аккумулятора (утечка азота).

Неверные параметры программы управления (такие как неправильная корректировка PID).

Решение:

Калибровать датчик: проверьте выход сигнала для нормальной работы и перекалибровки нулевой точки.

Добавить азот: давление предварительного заряда аккумулятора должно составлять 60% -80% от рабочего давления системы.

Регулируйте параметры управления: оптимизировать параметры PID (пропорциональные, интегральные и дифференциальные), чтобы уменьшить колебание ответа.

- Отклонение конвейера (неравномерное напряжение).

Возможные причины:

Несбалансированное давление на обеих сторонах гидравлического цилиндра (односторонняя утечка или сбой клапана).

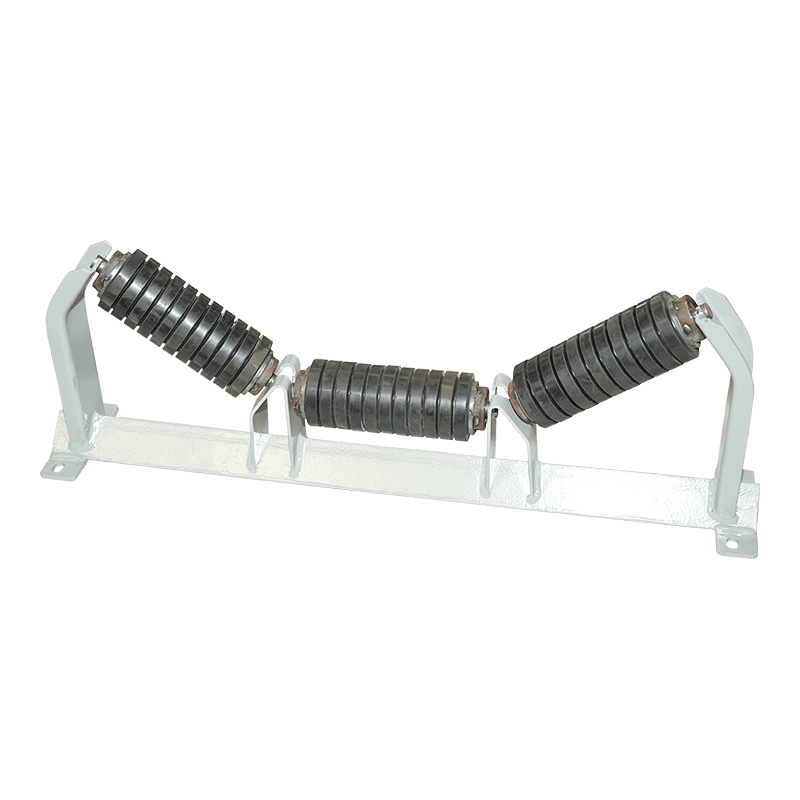

Неправильная установка направляющих роликов или бездельников. Конвейерные соединения ленты смещены или частично изношены.

Решение:

Проверьте гидравлическую синхронизацию: используйте двухцилиндровый синхронический клапан или установите балансирующий клапан.

Регулируйте направляющие ролики: убедитесь, что все ролики параллельны и перпендикулярны центральной линии конвейерной ленты.

Отремонтируйте конвейерную ленту: повторно проводятся в суставах или замените поврежденные участки.

- Подшипник напряжения издает необычные шумы или захватывает.

Возможные причины:

Недостаточная смазка подшипника (сухое трение).

Ржавчина, вызванная пылью или вторжением влаги.

Перегрузка (превышающая номинальную нагрузку подшипника).

Решение:

Смазка: используйте высокотемпературную смазку на основе лития каждые три месяца.

Чистые уплотнения: замените уплотнения подшипника (рекомендуется рейтинг защиты IP65).

Проверьте нагрузку: избегайте перегрузки и при необходимости обновите модель подшипника.

- Трещины или деформация в структурных компонентах.

Возможные причины:

Материальная усталость (долгосрочная вибрация или воздействие).

Сварные дефекты (холодные сварные швы, отсутствие слияния).

Перегрузка или случайное столкновение.

Решение:

Сварка армирования: используйте высокопрочные стальные сварочные стержни для ремонта трещин.

Добавьте поддержку: установите ребра или буферы в точках концентрированного напряжения.

Pусский

Pусский English

English Español

Español