Исследования по интеллектуальной системе управления потоком угля ремесленного конвейера

2025.07.08

2025.07.08

Новости отрасли

Новости отрасли

С постоянным развитием интеллектуального строительства шахт в моей стране, горнодобывающая инженерия была обновлена с механизации и автоматизации до интеллекта. На этом фоне почти 80% инженерных проектов угольной шахты в этом проекте завершили интеллектуальную модернизацию и трансформацию. В процессе преобразования, в дополнение к интеллектуальной системе мониторинга и наблюдения, прозрачной системы геологической поддержки и системы мониторинга давления шахты, электромеханическая транспортная система также является ключевым объектом преобразования. Из -за большого количества электромеханического оборудования, участвующего в электромеханической транспортной системе, маршрута транспортировки длинных ремней, большой спрос на мониторинг видео и рассеянный расположение оборудования, такого как конвейеры, кормушки по углям, угольные бункеры в нижней части скважины и угольные бункеры в районе горнодобывающей промышленности, стартап требует высокой степени координации. Традиционный децентрализованный метод управления трудно достичь очень интенсивного и автоматизированного планирования, что приводит к плохому подключению к запуску оборудования и неясному отделу работы. Существуют также такие проблемы, как высокий риск отказа оборудования и низкая эффективность расследования скрытой опасности. Когда конвейер ремня работает с предварительной определенной скоростью, он не может выполнять регулирование скорости преобразования частоты в соответствии с фактическим состоянием без нагрузки или полной нагрузки, что снижает эффективность работы и увеличивает энергопотребление. Это также вызовет невидимое потребление вспомогательных объектов, таких как конвейерные ремни, ролики и барабаны, а также увеличение затрат на техническое обслуживание. Благодаря инновациям и применению новых технологий, многие шахты внедрили технологию интеллектуального распознавания ИИ в основную систему транспортировки потока угля. Технология приобретения машинного зрения, объединяющая интеллектуальное видео оборудование AI с технологией распознавания, может реализовать удаленный мониторинг основной системы потока угля и может быстро идентифицировать угнутую пропускную способность конвейера, повысить эффективность транспортировки оборудования и достичь цели снижения персонала и повышения эффективности и беспилотного интеллектуального управления.

1 текущий статус работы основной системы потока угля

Основная система потока угля на угольной шахте имеет в общей сложности 9 линий перевозки добычи, в том числе 5 транспортных линий в 11 горнодобывающих районах, 1 транспортная линия в совместной полосе, 1 транспортная линия в 12 горных районах и 2 транспортных линии в 14 горных районах. Поскольку конвейеры основной системы потока угля включают в себя площади добычи 11, 12 и 14, а также трансферные машины и конвейеры перевода угольного бункера в каждой точке добычи рабочих мест, существует множество макетов оборудования и длинные транспортные маршруты. Если оборудование контролируется вручную, а специальный персонал организован для проверки и технического обслуживания, требуется большое количество рабочей силы, и эффективность обслуживания низкая. Хранение отдельных мест принимает режим работы с одним пост. После того, как произойдет авария с коллапсом бункера, в первый раз трудно обнаружить, что ставит потенциальные риски. Следовательно, необходимо оптимизировать основную систему планирования перевозок угля, повысить эффективность технического обслуживания и снизить риски безопасности ручной работы.

2 Интеллектуальная система управления для переноса основного потока угля

2.1 Планирование централизованной системы управления

Централизованная система управления планированием использует систему PLC в качестве ядра управления, использует оптическое волокно для подключения платформы управления автоматизацией шахты, реализует передачу данных и обмен через Ethernet, использует верхний компьютер в качестве границы раздела для взаимодействия человека-компьютер, создает платформу для подключения основной системы управления и данных, а также использует другие датчики и оборудование для передачи с сетевым погрузчивым терминальным оборудованием и сбором и наконец-то в целом конструкции управления. Центр управления наземным управлением имеет функции сбора данных в реальном времени, передачи, обратной связи команды, предупреждения о разломе, хранения данных и аудио-графического отображения, и поддерживает различные формы интерфейсов протокола связи. После идеальной работы системы диспетчеризации и централизованного управления при скоординированной передаче Ethernet Централизованная система управления ПЛК отправляет инструкции в конвейеры вдоль 9 основных линий транспорта угля одновременно. Система объединяет видео мониторинга, установленные в каждой точке передачи, чтобы захватить состояние работы и условия загрузки конвейерной ленты в любое время. Согласно передаче потока и скорости работы, он автоматически планирует время запуска и остановки каждой соединительной конвейерной ленты, чтобы уменьшить износ оборудования и энергопотребление, вызванное долгосрочной работой конвейерной ленты, и эффективно снижает стоимость работы оборудования.

2.2 Интеллектуальная система регулирования скорости переменной частоты

Интеллектуальная система регулирования скорости переменной частоты в основном состоит из мониторинга видеоподъемника, полевого видео, блока управления ПЛК, интеллектуального программного обеспечения для управления запуска и остановки и датчиков данных. Он использует экран мониторинга, снятый камерой для интеллектуального распознавания и обнаружения алгоритма, и отправляет сформированное видео и изображение в качестве собранных данных обратно в центр управления наземным управлением и оценивает угольную нагрузку конвейера ремня. Согласно заданным показателям нагрузки конвейерной ленты, установлены состояния без нагрузки и полной нагрузки, а скорость регулируется. Согласно фактической транспортной ситуации, диапазон скорости может быть отрегулирован на высокую скорость, среднюю скорость, низкую скорость и скорость холостого хода. В состоянии без нагрузки конвейерная лента может быть установлена для остановки или простоя и т. Д., Чтобы уменьшить износ и энергопотребление поверхности конвейерной ленты. Этот режим экономии энергии подходит для наклонных полос с наклонными полосами с большим углом и конвейеров на длинные дистанции. Датчики установлены в угольном бункере для контроля количества угля в бункере в режиме реального времени. В сочетании с количеством угля, выпущенного в бункерном устье, количество угля на конвейерной ленте может быть предварительно определена. Основываясь на этом, скорость бега конвейера ремня автоматически регулируется, а функция самостоятельного контроля используется для обратной связи статуса работы в любое время для обеспечения безопасной работы конвейера. Когда централизованная система управления ПЛК обнаруживает отзыв от датчика аномальной разломов, она может автоматически передавать конкретный тип неисправности в центр управления и отправлять сигнал тревоги в патрульные работники в рамках эксплуатационного диапазона конвейерной ленты и рабочих в ближайших точках передачи для проведения безопасности. Когда сброс самостоятельного контроля системы не может быть выполнен, обслуживающий персонал может вручную проверить и сбросить ее, чтобы полностью устранить опасности безопасности.

2.3 Интеллектуальная конструкция платформы

Централизованное программное обеспечение системы управления принимает Siemens Wincc System с серверами и станциями операторов архитектуры C/S. В соответствии с этой архитектурой сервер предоставляет операционную среду. Операторская станция может отображать и обрабатывать интерфейсные изображения, и может быстро устранить и восстановить, когда возникает неисправность. Данные, собранные различными датчиками и видеонаблюдения в шахте, представлены на проекционном экране Центра управления наземным центром в виде данных и графики, а статус производства шахты и статус транспорта основной системы потока угля интуитивно отражаются различными способами и формами. Менеджеры по отправке и лидеры дежурства могут свободно пересматривать и воспроизводить, просмотреть информацию, такую как статус эксплуатации конвейера, поток угля, данные о данных электронных масштаба и столбчатые отчеты. Централизованная платформа центра управления включает в себя сеть кольцевой системы мониторинга, экран дисплея мониторинга и компьютерный центр обработки и т. Д., А несколько наборов светодиодных экранов используются для представления состояния работы каждого устройства, что удобно для одновременного мониторинга и переключения нескольких сцен.

3 сценария приложения

3.1 Интеллектуальная функция дискриминации и идентификации

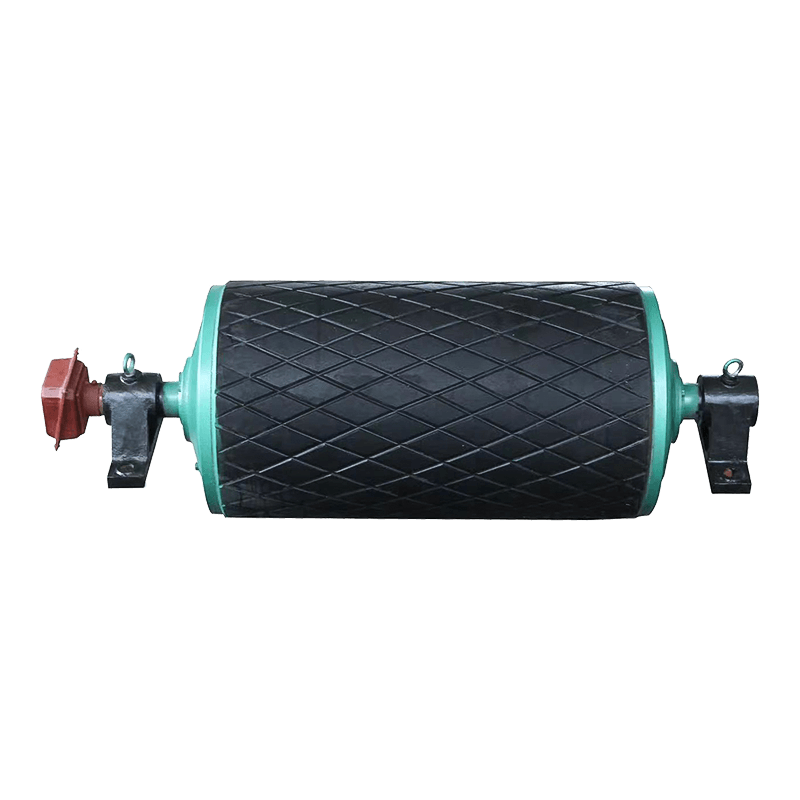

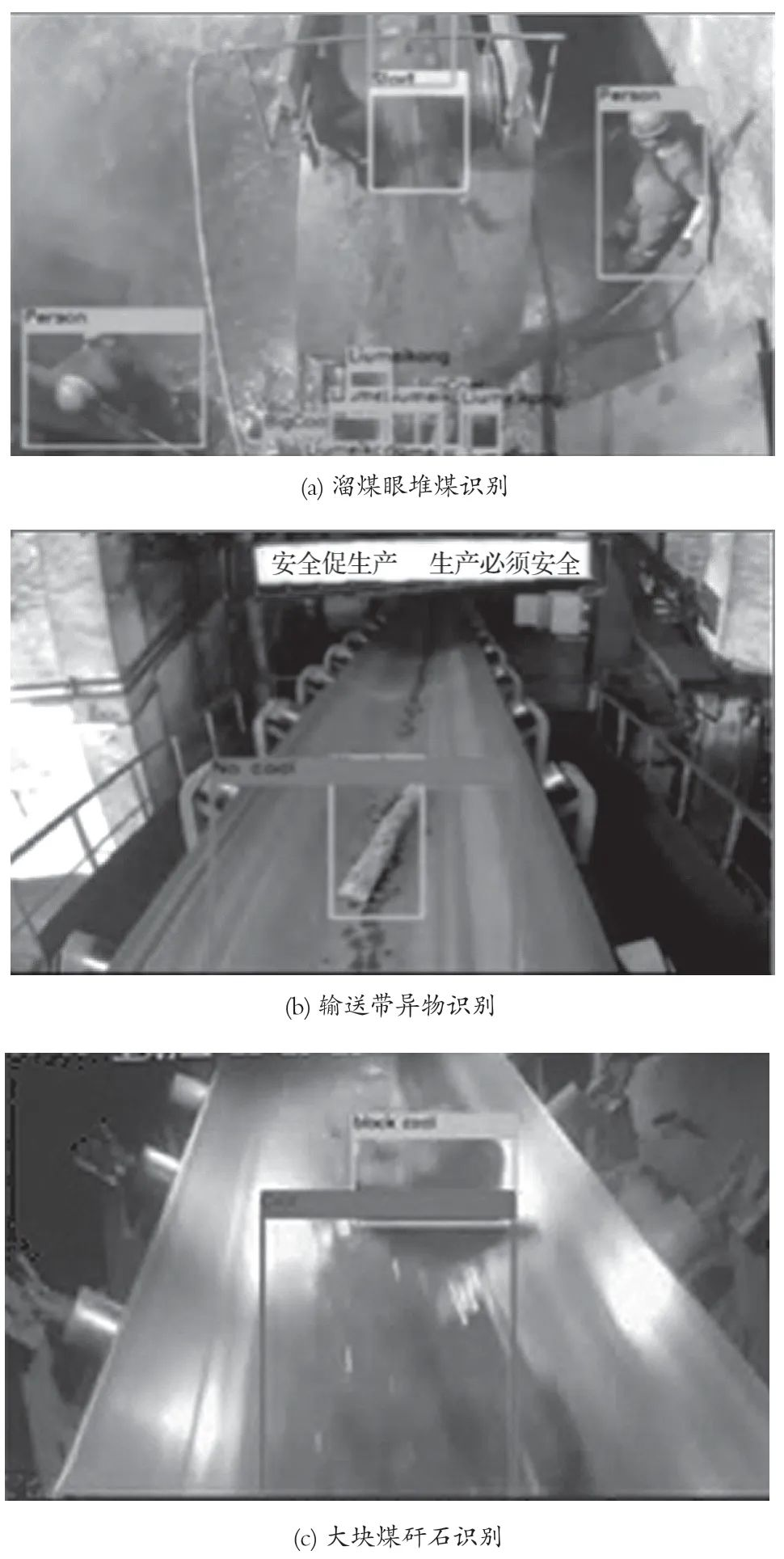

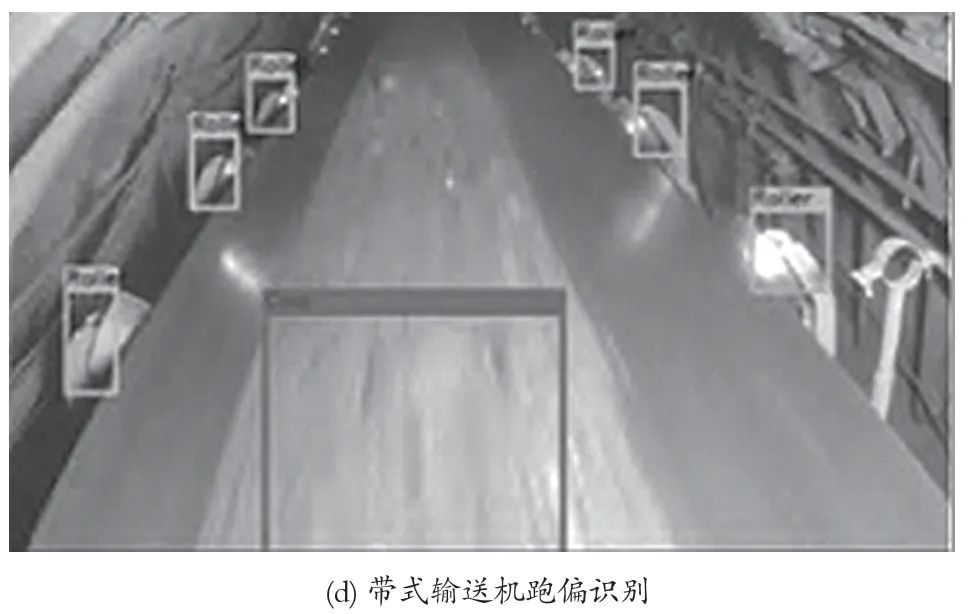

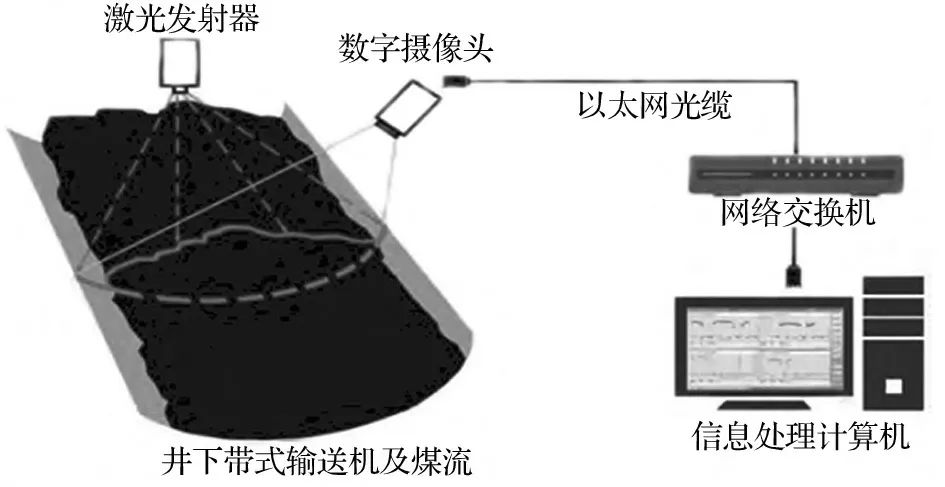

Устройства видео наблюдения установлены на основных транспортных маршрутах и точках передачи основной системы транспортировки угля для достижения сбора изображений и обработки данных; Когда обнаружена ненормальная операция, конвейер ремня может быть отдаленно остановлен, а аномальная информация может быть обработана вовремя, чтобы избежать заблокирования мусора угольного бункера и обеспечить быстрое обработку разломов. Технология сбора и распознавания видеоизображения наблюдения сочетается с алгоритмом ИИ. Полученные изображения могут быть более интуитивно представлены в форме моделей данных после того, как компьютерная система цифровой обработки. Объединяя данные о загрузке датчика и алгоритм ИИ, можно получить более точные значения неисправностей, тем самым достигая точной регулировки конвейера ремня. Фактический экран съемки мониторинга показан на рисунке 1.

Рисунок 1 Отображение ненормальной информации о сборе видео

На рисунке 1 показан экран состояния операции конвейера ремня, захваченный интеллектуальной камерой мониторинга, в том числе уголь, сложенные в угловом желобе, посторонние объекты, такие как бревна на конвейерной ленте, большие кусочки угольного ганга и отклонение конвейера. Когда возникает вышеупомянутое явление, устройство защиты угольной срывки выпускает раннее предупреждение, и после того, как сигнал подается обратно, конвейер ремней автоматически начинает освобождать склад, уменьшая количество угля в корзине угля; Когда идентифицируются посторонние предметы и большие кусочки Gangue, ленточный конвейер останавливается вовремя, а в диспетчерской комнате используется подземная система связи, чтобы вызвать ближайшего оператора для очистки иностранных объектов и возобновления машины; Когда конвейерная лента отклоняется, количество угля на точке переноса и положение точки падения угля корректируется с помощью автоматического регулирования скорости преобразования частоты, а после коррекции вспомогательным антиразделенным роликом она отменяется и сброшена.

3.2 Интеллектуальная функция регулирования скорости преобразования частоты

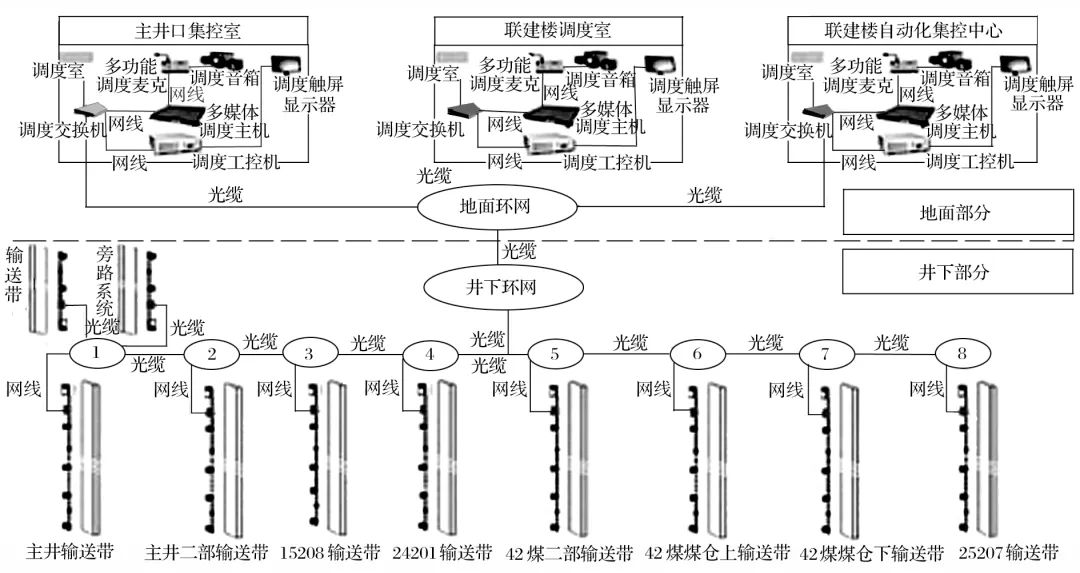

Интеллектуальная система регулирования скорости преобразования частоты состоит в основном из распознавания интеллектуальных камер, видео серверов и терминального оборудования с дистанционным управлением. Это всепогодная, непрерывная и долгосрочная система мониторинга. Согласно модели регуляции нелинейной оптимизации теории нечеткой математики, установлены индикаторы раннего предупреждения и характеристики статуса аномальных сбоев конвейерной ленты. Когда конвейер ремня имеет чрезмерный поток угля или перегрузка, лазерный передатчик, установленный на маршруте, работающем на конвейере, будет использовать лазерную обратную связь, в сочетании с данными, собранными датчиком анти-расстояния для комплексного анализа, для скорректировки относительной скорости бега двух смежных конвейеров, уменьшить количество угля, сброшенное на центр, и уменьшить нагрузку, а не на расстоянии, чтобы на расстоянии между расстояниями, и на расстоянии. Конвейер для достижения противоречия контроля конвейера. Контроль обнаружения потока угля показан на рисунке 2.

Рисунок 2 Контроль обнаружения потока угля

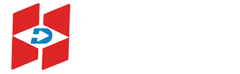

3.3 Функция голосового управления и коммуникации

Основные конвейеры в шахте контролируются CTC101. Линия специально подвешена вдоль линии под кадром H конвейерной ленты, и группа аварийной остановки, контролируемые голосовым управлением, подключена соответственно, что также может помочь ручной аварийной остановке. Это устройство эффективно избегает несчастных случаев, вызванных ошибками управления в местных слепых пятнах вдоль линии из -за чрезмерных конвейерных лент или отсутствия работников. Когда мониторинг видео обнаруживает, что определенное устройство имеет ошибку и требует ручной обработки, ближайший персонал может быть вызван с помощью голосовой трансляции для его обработки, и поле для управления голосовым управлением можно использовать для быстрого обратной связи в общую комнату для отправки. После подтверждения того, что неисправность была устранена, оборудование может быть восстановлено и отменено. Это сокращает время для технического обслуживания, чтобы найти фиксированные телефоны для обратной связи и перезапуска оборудования, и повышает эффективность аномальной обработки информации. Структура системы передачи голосового управления показана на рисунке 3.

Рисунок 3 Схематическая схема структуры системы связи голосового управления

4 Эффект приложения

4.1 Эффект безопасности

Применение системы дистанционного управления устранило фиксированные позиции нескольких точек переноса, уменьшило личные травмы, вызванные сбоями оборудования, снижали риски безопасности человеческих факторов и повысили общую эффективность подключения работы оборудования. В соответствии с совместным действием системы мониторинга и обратной связи датчиков, несчастные случаи, вызванные ненормальными конвейерами ремнями или питательными переключателями, эффективно устраняются, и безопасность работы улучшается.

4.2 Экономические последствия

После интеллектуальной трансформации основной системы транспортировки потока угля шахта ежемесячная экономия электроэнергии 9 основных конвейерных линий увеличилась почти на 13,7%. Благодаря дифференциальному контролю преобразования частоты конвейерной ленты счет счет за электроэнергию был сохранен примерно на 481 000 юаней в месяц. Операция конвейерной ленты была в хорошем состоянии, что уменьшило износ и продлевает срок службы оборудования, такого как ремень, почти на 3,5 месяца. Ежегодная стоимость закупок конвейеры может быть сэкономлена на 1,67 миллиона юаней со значительными экономическими выгодами. После использования интеллектуального мониторинга и идентификации и технологии регулирования скорости конверсии частоты, бизнес -цель по снижению персонала и повышению эффективности была эффективно достигнута. По сравнению с режимом управления настройкой работников с фиксированной позицией и работников проверки и технического обслуживания в каждой точке передачи, после технической оптимизации стоимость рабочей силы может быть снижена примерно на 144 000 юаней в месяц.

5 выводов

(1) Благодаря изучению режима работы и метода управления конвейером ремня 9 основных линий транспорта угля в угольной шахте этого проекта построена интеллектуальная платформа управления переменной частотой для основной системы транспортировки угля. Камеры с интеллектуальным распознаванием и функциями сбора изображений устанавливаются на транспортных маршрутах и точках передачи. После получения изображений и обработки данных получаются интуитивная и визуальная графика и данные, что удобно для своевременного устранения неполадок и обработки скрытых опасностей. В то же время скорость конвейера автоматически корректируется в соответствии с потоком угля, чтобы достичь энергосберегающего эффекта интеллектуального контроля.

(2) После преобразования и работы основной системы транспортировки потока угля она не только снижает риск ошибок в ручной эксплуатации и обслуживании нескольких позиций, обеспечивает личную безопасность работников, но и снижает износ оборудования, такого как конвейерные ремни и ролики, и продлевает срок службы. Согласно расчетам, он экономит 481 000 юаней в счетах за электроэнергию в месяц, экономит 1,67 млн. Юаней в затратах на закупку оборудования для конвейерных лент в год и снижает затраты на рабочую силу на 144 000 юаней в месяц, со значительными экономическими и безопасными пособиями. . .

Pусский

Pусский English

English Español

Español